UTILIZADOS EM CAMARAS DE PIRÓLISE OVEN MAX (MAX GROUP)

Nossos projetos contam com Sistema de aquecimento à gás, seja gás Natural ou GLP (gás liquefeito de petróleo) utilizando queimadores monoblocos 100% automáticos.

É muito comum os clientes perguntarem se este sistema é seguro. Então irei explicar de forma bem simples o funcionamento de um queimador a gás e seus dispositivos de segurança, atendendo a NBR 12.313:

Os queimadores monoblocos, como o próprio nome diz, é um equipamento completo. De uma maneira bem simplificada, basta alimentar o gás e liga-lo em uma tomada, que ele funciona.

Por ser tão simples assim, as pessoas tem alguns receios quanto à segurança, mas reafirmo, SIM é muito seguro.

Todo queimador monobloco tem embarcado, um programador de combustão, um dispositivo eletrônico responsável por comandar e monitorar todos os outros componentes do sistema, que relaciono abaixo:

- Motor elétrico para ventilação;

- Pressostato de Ar;

- Eletrodo de Ignição;

- Eletrodo de ionização;

- Transformador de ignição;

- Distribuidor de Gás;

- Turbulador de AR;

- Bocal de chama;

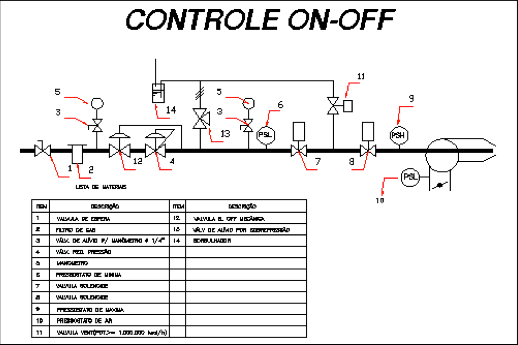

- Válvula de bloqueio manual (esfera);

- Filtro;

- Reguladora de pressão de gás;

- Válvula Shutt-off mecânica;

- Válvulas de bloqueio automático de gás;

- Pressostato de mínima pressão de gás

- Pressostato de máxima pressão de gás

- Borbulhador (identificador visual de vazamento de gás)

Então, quando o queimador é acionado (ligado) o primeiro a receber esta informação é o programador, e ele começa a sequencia para acendimento.

Primeiramente ele checa se existe chama involuntária. Se confirmado, ele entra em bloqueio e aciona o alarme e se não confirmada ele segue a sequência e aciona o motor de ventilação.

Para ter a certeza de que o motor está funcionando e ventilando, o pressostato de AR entra em ação, confirmando ou não a presença de pressão de ar.

Se confirmado, ele manterá ventilando por aproximadamente um minuto, o que chamamos de “tempo de purga” necessário para garantir que possíveis gases inflamáveis existentes na câmara de combustão sejam eliminados e empurrados para a chaminé, Se não for confirmado ele entra em bloqueio e aciona o alarme.

Após o tempo de purga, o programador então aciona o transformador de ignição, que por sua vez gera um ponto de ignição entre o turbulador do Ar, e o distribuidor de gás.

Na sequencia, o programador aciona as válvulas de bloqueio automáticas, que se abrem permitindo a passagem de gás. Temos então um tempo aproximado de 2 segundos para que a mágica aconteça, ou seja, nesse instante temos AR (comburente), Gás (combustível) e um ponto de ignição (faísca), tudo isso em uma câmara do queimador, que chamamos de câmara de mistura, então precisa “pegar fogo”.

Durante esse tempo de 2 segundos, o programador de combustão ira monitorar pelo eletrodo de ionização se há presença de chama. Se for confirmado, simplesmente ele manterá as válvulas de bloqueio automáticas acionadas, permitindo que o queimador continue aceso e ficará monitorando 100% do tempo essa presença de chama.

Se por qualquer motivo esta chama faltar, imediatamente o eletrodo de ionização manda a informação de falta de chama para o programador, que entra em bloqueio e aciona o alarme, fechando as válvulas de bloqueio automático de gás.

Para que o queimador volte a operação será necessário realizar o RESET do programador, e isto somente é possível por intervenção humana.

Além das funções de segurança do programador, o cavalete de gás tem suas particularidades, como por exemplo, a válvula de bloqueio manual, de fechamento rápido, que pode ser acionada facilmente pelo operador se perceber qualquer anomalia e com isso apagará o queimador.

Existe também a reguladora de pressão, que reduz a pressão de linha do gás para uma pressão baixa de trabalho. Mas e se essa reguladora de pressão falhar? Aí entra em operação o pressostato de máxima pressão de gás, que ao perceber uma pressão acima do especificado, simplesmente abrirá um contato elétrico, desligando o queimador. Além disso, um dispositivo de segurança mecânico (válvula shutt-off) também perceberá uma pressão acima do especificado e bloqueará mecanicamente o fluxo de gás.

O pressostato de mínima pressão de gás, por sua vez, tem a função de monitorar se há presença de gás no sistema de alimentação.

As válvulas de bloqueio automáticas Classe 1 controladas pelo programador de combustão por sua vez, são montadas em série de duas válvulas, o que chamamos de duplo bloqueio, pelo simples motivo de que a probabilidade de ambas sofrerem falhas de estanqueidade ser muito baixa. Lembrando que são normalmente fechadas, e somente abrirão após o comando do programador.

Caso haja um excesso de pressão, esta forçará as válvulas a se manterem fechadas por pressão.

Assim o sistema de combustão incorporado ao nosso projeto atende 100% da norma NBR 12.313, que fixa os requisitos mínimos para sistemas de combustão, desde a admissão dos gases combustíveis a partida segura dos equipamentos que utilizam gás, além de monitoramento de todas as variáveis essenciais para o seguro funcionamento de sistemas de combustão.